Menu

- Ev

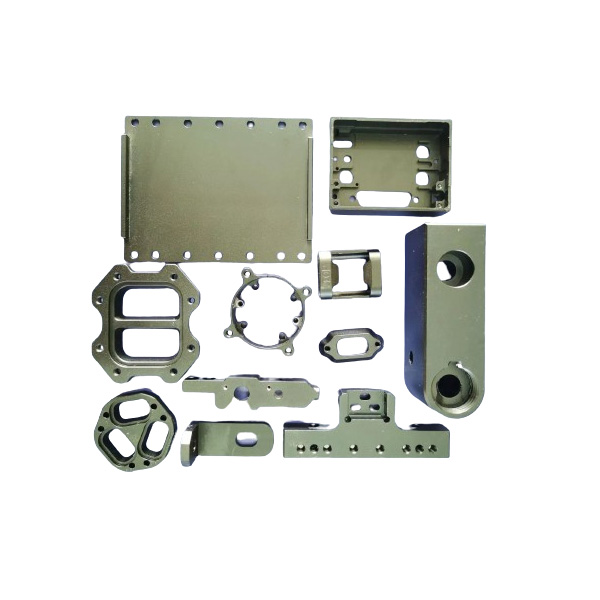

- Ürünler

- Kalıp Endüstrisi Tasarımı

- Hızlı Prototipleme

- Kalıp Üretimi

- Plastik Enjeksiyon Kalıplama

- Tek Noktadan Hizmet

- haber

- SEKTÖR HABERLERİ

- ŞİRKET HABERLERİ

- dava

- fabrika gösterisi

- Prototip Enjeksiyon Kalıplama

- ISO 9001 Sertifikalı Fabrika

- Sıkı Kalite Kontrolü

- Çeşitli Enjeksiyon Makineleri

- Yüksek Kaliteli Takımlar

- Bizimle iletişime geçin

- Hakkımızda

- şirket tarzı

- Sertifika

- VİDEO

- Endüstriyel otomasyon çözümleri

Search