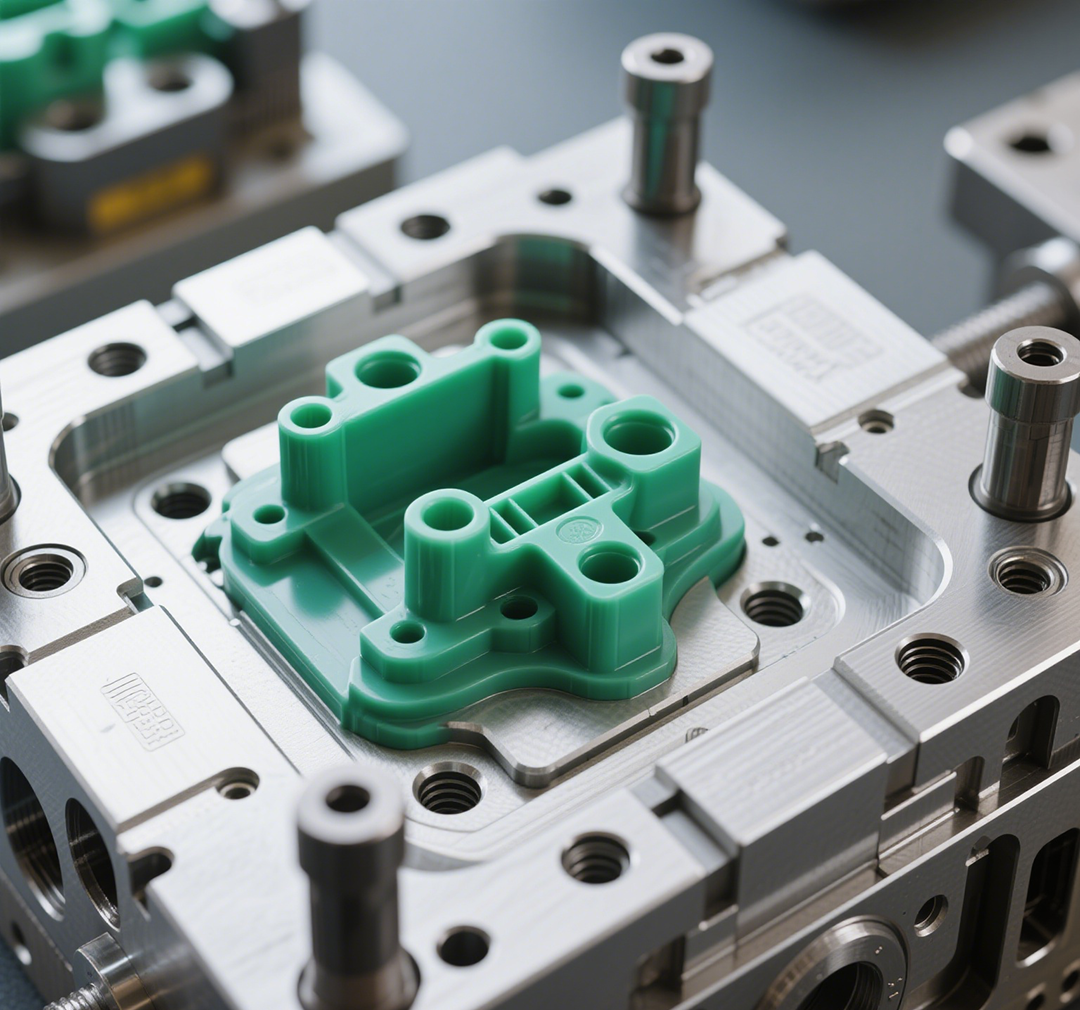

Plastik kalıp üretim sürecindeki beş ana adım hakkında ne kadar bilginiz var? Plastik kalıpların üretimi kabaca şu adımlara ayrılabilir: I. Plastik Ürünlerin Proses Analizi Bir plastik kalıp tasarlamadan önce, tasarımcılar plastik ürünlerin enjeksiyon kalıplama işleme prensiplerine uygun olup olmadığını iyice analiz etmeli ve incelemelidir. Bir anlaşmaya varmak için ürün tasarımcılarıyla dikkatlice görüşmek esastır. Bu, plastik kalıp imalatında gereksiz karmaşıklıktan kaçınmayı amaçlayarak, plastik ürünlerin geometrik şekli, boyutsal doğruluğu ve görünüm gereksinimleri gibi yönleri tartışmayı içerir. II. Plastik Kalıp Yapısı Tasarımı Yüksek kaliteli bir plastik kalıp, yalnızca mükemmel işleme ekipmanı ve yetenekli kalıp yapım işçileri değil, aynı zamanda daha da önemlisi iyi plastik kalıp tasarımı gerektirir. Özellikle karmaşık plastik kalıplar için, tasarımın kalitesi genel plastik kalıp kalitesinin %80'inden fazlasını oluşturur. Olağanüstü bir plastik kalıp tasarımı, müşterinin gereksinimlerini karşılarken işleme maliyetlerini en aza indirmeyi, işleme zorluğunu basitleştirmeyi ve işleme süresini kısaltmayı amaçlar. Bunu başarmak için, yalnızca müşterinin ihtiyaçlarını tam olarak anlamak değil, aynı zamanda enjeksiyon kalıplama makineleri, plastik kalıp yapıları, işleme teknikleri ve kalıp fabrikasının işleme yetenekleri hakkında da bilgi sahibi olmak gerekir. Bu nedenle, plastik kalıp tasarımının seviyesini artırmak için aşağıdakiler yapılmalıdır: 1. Her plastik kalıbın tasarımındaki her ayrıntıyı kavrayın ve plastik kalıptaki her parçanın işlevini anlayın. 2. Tasarım yaparken, benzer önceki plastik kalıp tasarımlarına bakın ve deneyimlerden ve derslerden yararlanarak bunların işlenmesi ve ürün üretimi sırasındaki durumları öğrenin. 3. Plastik kalıplar ve enjeksiyon kalıplama makineleri arasındaki ilişkiyi daha derin anlamak için enjeksiyon kalıplama makinelerinin çalışma sürecini daha iyi anlayın. 4. Plastik ürünlerin işleme teknolojisini anlamak ve her bir işleme türünün özelliklerini ve sınırlamalarını tanımak için fabrikaları ziyaret edin. 5. Tasarladığınız plastik kalıpların kalıp test sonuçlarını ve kalıp modifikasyon durumlarını öğrenin ve bunlardan dersler çıkarın. 6. Tasarımda daha önce başarılı olan plastik kalıp yapılarını benimsemeye çalışın. 7. Plastik kalıp kapısının ürünler üzerindeki etkisini anlayın. 8. Bazı özel plastik kalıp yapılarını araştırın ve en son plastik kalıp teknolojilerini takip edin.

III. Plastik Kalıp Malzemelerinin Belirlenmesi ve Standart Parçaların Seçimi

Plastik kalıp malzemeleri seçilirken, ürünlerin doğruluğu ve kalitesinin yanı sıra, kalıp fabrikasının gerçek işleme ve ısıl işlem kabiliyetleri doğrultusunda uygun bir seçim yapılmalıdır. Ayrıca, üretim döngüsünü kısaltmak için mümkün olduğunca mevcut standart parçaları tam olarak kullanın. IV. Parça İşleme ve Plastik Kalıp Montajı Plastik kalıp tasarımında optimum yapı ve makul tolerans uyumunun yanı sıra, parça işleme ve plastik kalıp montajı, plastik kalıbın doğruluğu için çok önemlidir. Bu nedenle, işleme doğruluğu ve işleme yöntemlerinin seçimi plastik kalıp imalatında baskın bir rol oynar. Kalıplanmış plastik ürünlerin boyutsal hataları esas olarak aşağıdaki parçalardan oluşur: 1. Plastik kalıbın üretim hatası yaklaşık 1/3'tür. 2. Plastik kalıp aşınmasından kaynaklanan hata yaklaşık 1/6'dır. 3. Kalıplanmış plastik parçaların eşit olmayan büzülmesinden kaynaklanan hata yaklaşık 1/3'tür. 4. Önceden belirlenen büzülme ile gerçek büzülme arasındaki tutarsızlıktan kaynaklanan hata yaklaşık 1/6'dır. Toplam hata = (1)+(2)+(3)+(4) Bu nedenle, plastik kalıp üretim hatasını azaltmak için öncelikle işleme doğruluğu iyileştirilmelidir. CNC takım tezgahlarının kullanılmasıyla bu sorun iyi bir şekilde kontrol altına alınmıştır. Ayrıca, plastik kalıp aşınması ve deformasyonundan kaynaklanan hataları önlemek için, yüksek hassasiyet gerektiren ve büyük hacimli ürün üretimi olan plastik kalıplar için, boşluklar ve çekirdekler gibi önemli parçalar söndürülmelidir. Orta ve büyük boy plastik kalıplarda, malzemeden tasarruf etmek ve işleme ve ısıl işlemi kolaylaştırmak için, plastik kalıp tasarımında mümkün olduğunca mozaik yapı benimsenmelidir. Kalıplanmış plastik parçaların eşit olmayan büzülmesinden ve önceden belirlenen büzülme ile gerçek büzülme arasındaki tutarsızlıktan kaynaklanan hataları gidermek için, genellikle, üretim sırasında plastik kalıbın üretim toleransı olarak ürün toleransının 1/3'ü seçilir. Amaç, kalıplama işlemi sırasında oluşan hatalarla başa çıkmak için sonraki kalıplama işlemi için daha büyük bir ayar marjı bırakmaktır. V. Plastik Kalıp Testi Plastik kalıp tasarımının başlangıcından montajının tamamlanmasına kadar, tüm üretim sürecinin yalnızca %70 - %80'i tamamlanır. Önceden belirlenmiş büzülme ile gerçek büzülme arasındaki tutarsızlıktan kaynaklanan hata, kalıptan çıkarmanın düzgünlüğü, soğutma etkisi ve özellikle kapının boyutunun, konumunun ve şeklinin plastik ürünlerin doğruluğu ve görünümü üzerindeki etkisi gibi konular plastik kalıp testi ile doğrulanmalıdır. Bu nedenle, plastik kalıp testi, plastik kalıbın nitelikli olup olmadığını kontrol etmek ve optimum kalıplama sürecini seçmek için vazgeçilmez bir adımdır.