Hassas kalıp geliştirme sürecinin tamamının analizi: Tasarımdan seri üretime kadar önemli teknolojik atılımlar

【Giriiş】

Küresel üretim yükseltmesinin arka planında, endüstriyel üretimin temel halkası olarak kalıp geliştirme, ürünlerin konseptten seri üretime hızlı dönüşümünü teşvik ediyor. Bu makale, kalıp geliştirmenin beş temel aşamasını ayrıntılı bir şekilde analiz edecek ve endüstriyel tasarım, malzeme bilimi ve hassas üretimin verimli kalıp sistemleri oluşturmada nasıl iş birliği yapabileceğini ortaya koyacaktır.

1. Endüstriyel tasarım ve geliştirme: Pazar talebinden 3D modele

Kalıp geliştirmenin ilk adımı, ürün fonksiyonları ile üretim ihtiyaçları arasındaki kesin bağlantıya odaklanan Endüstriyel Geliştirme ve Tasarım ile başlar:

Talep analizi: Ürün özelliklerine, kullanıcı geri bildirimlerine ve beklenen çıktıya göre kalıp parametrelerini belirleyin;

3D modelleme optimizasyonu: Tasarımcılar, kalıp ayırma eğimi, duvar kalınlığı ve ayırma çizgileri gibi detayların uygulanabilmesini sağlamak için ürün modellerini Plastik Enjeksiyon Kalıp Tasarımının gereksinimlerini karşılayan yapılara dönüştürür;

Üretilebilirlik değerlendirmesi: Geç üretim darboğazlarını önlemek için estetik ve üretim verimliliğinin dengelenmesi.

2. Malzeme seçimi: kalıp ömrünü ve performansını belirlemenin anahtarı

Enjeksiyon Kalıp Takım Tasarımında malzeme maliyet ve dayanıklılıkla doğrudan ilişkilidir:

Yaygın malzemeler: Yüksek mukavemetli alaşımlı çelik (P20, H13 gibi) seri üretime uygundur, alüminyum kalıplar ise hızlı prototipleme doğrulaması için kullanılır;

Performans değerlendirmeleri: yüksek sıcaklık dayanımı, kimyasal korozyon dayanımı ve karmaşık parçalara uyum sağlama yeteneği;

Isıl işlem süreci: Üretim deformasyonunu azaltmak için söndürme, temperleme ve diğer işlemlerle sertliği artırmak.

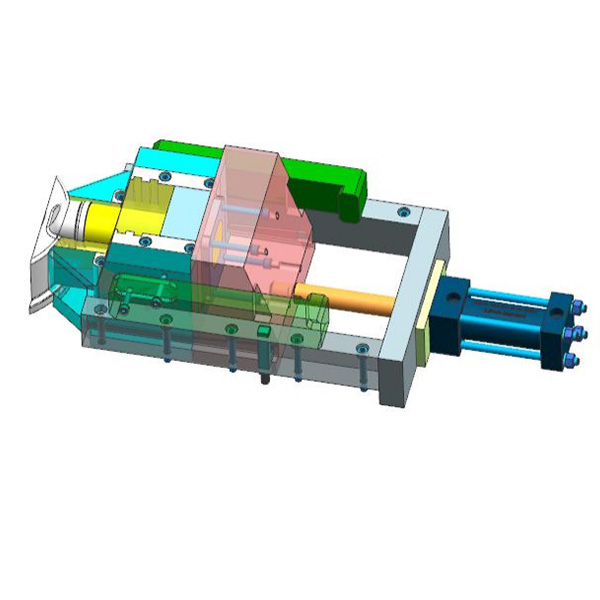

3. Hassas üretim: CNC ve EDM teknolojisi mikron düzeyinde doğruluk sağlar

Kalıp imalat aşaması yüksek hassasiyetli işleme teknolojisine dayanmaktadır:

CNC işleme (CNC): ±0,01 mm'lik toleranslarla çekirdek kalıp çekirdeği, boşluğu ve yolluk sistemini oluşturur;

Elektriksel deşarj işleme (EDM): yüzey kalitesini garantilemek için karmaşık geometrik şekilleri işler;

Soğutma sistemi optimizasyonu: Üretim döngülerini kısaltmak için plastik enjeksiyon kalıp tasarımına yüksek verimli soğutma kanalları yerleştirin.

4. Test modeli doğrulaması: pratik test ve parametre ayarlaması

Kalıp üretime alınmadan önce sıkı bir kontrolden geçmelidir:

Mod test aşaması: Parça boyutu ve yüzey kusurlarının (büzülme izleri ve çapaklar gibi) tespiti;

Proses hata ayıklama: Eğilme veya yetersiz doldurma sorununu çözmek için enjeksiyon basıncını, sıcaklığını ve soğutma süresini ayarlayın;

Seri üretim standartlara uygundur: Kalıbın endüstriyel tasarım hedeflerine uygun olduğundan ve %95'in üzerinde bir verim oranına ulaştığından emin olun.

5. Bakım ve Yükseltme: Kalıp ömrünü uzatmak için zorunlu dersler

Enjeksiyon kalıp takımının ekonomik tasarımını sağlamanın temeli düzenli bakımdır:

Temizlik ve pas önleme: Korozyonu önlemek için artık reçineyi temizleyin;

Aşınan parçaları değiştirin: Yüksükler, kılavuz kolonlar vb. gibi aşınan parçaları düzenli olarak kontrol edin;

Tekrarlı yükseltme: Ürün tasarım değişikliklerine uyum sağlayın ve en son endüstriyel trendlere entegre edin.

【Çözüm】

Konsept tasarımından seri üretime ve bakıma kadar kalıp geliştirme, üç ayağı birleştirerek üretim endüstrisinde verimli inovasyonun motoru haline gelmiştir: endüstriyel tasarım ve geliştirme, enjeksiyon kalıp aracı tasarımı ve plastik enjeksiyon kalıp tasarımı. Akıllı teknolojinin nüfuz etmesiyle kalıp geliştirme gelecekte dijitalleşmeye ve hızlı yanıta doğru daha da gelişecektir.