I. Enjeksiyon Kalıplı Plastik Parça ve Ürünlerdeki Çatlakların Neden Analizi

- Plastik Enjeksiyon Kalıplamada İşleme Yönleri

Aşırı işleme basıncı, çok yüksek hız, aşırı doldurma, çok uzun enjeksiyon ve bekletme süreleri, aşırı iç gerilime neden olarak plastik parçalarda çatlamalara yol açacaktır. Plastik enjeksiyon kalıp tasarımında, bu parametrelerin nasıl etkileşime girdiğine dikkat edilmelidir.

Kalıp açma hızını ve basıncını ayarlamak, plastik parçaların kalıptan çıkarma sırasında güçlü bir şekilde çekilmesini ve dolayısıyla çatlamasını önlemek için çok önemlidir. Bu, genel plastik enjeksiyon kalıp tasarımının önemli bir parçasıdır.

Plastik enjeksiyon kalıp imalatında kalıp sıcaklığının uygun şekilde artırılması plastik parçaların kalıptan çıkarılmasını kolaylaştırırken, malzeme sıcaklığının uygun şekilde düşürülmesi de ayrışmayı önlemektedir.

Plastik ürünlerin üretiminde kaynak izleri ve plastik bozulma nedeniyle mekanik dayanımın azalması sonucu oluşan çatlamaların önlenmesi esastır.

Plastik enjeksiyon kalıplamada kalıp ayırıcı maddelerin doğru kullanılması ve kalıp yüzeyindeki aerosol malzeme kalıntıları gibi maddelerin düzenli olarak uzaklaştırılması gerekli adımlardır.

Kalıplamadan hemen sonra tavlama ısıl işlemi uygulanarak plastik parçalardaki artık gerilimlerin giderilmesi çatlak oluşumunu azaltabilir.

- Kalıp Üretiminde Kalıp Yönleri

Plastik enjeksiyon kalıbında ejeksiyon dengelenmelidir. Örneğin, ejektör pimlerinin sayısı ve kesit alanı yeterli olmalı, çekme açısı yeterli olmalı, boşluk yüzeyi ön kalıba yapışmayı önleyecek kadar pürüzsüz olmalı ve çekirdek yüzeyi, derin kaburga konumlarında yeterli çekme açılarına sahip olmalıdır. Bu, ejeksiyon sırasında dış kuvvetlerden kaynaklanan kalıntı gerilimin yoğunlaşmasından kaynaklanan çatlamaları önleyebilir.

Plastik parçaların yapısı çok ince olmamalıdır. Keskin köşelerin neden olduğu gerilim yoğunlaşmasını önlemek için geçiş parçalarında mümkün olduğunca ark geçişleri kullanılmalıdır. İyi bir plastik enjeksiyon kalıp tasarımı bu yapısal faktörleri hesaba katar.

Otomotiv kalıplarında veya diğer plastik enjeksiyon kalıplarında metal ek parçalarının mümkün olduğunca az kullanılması, ek parça ile plastik parça arasındaki farklı büzülme oranlarından veya metal ek parçaların önceden ısıtılmasından kaynaklanan iç gerilmelerin artmasını önleyebilir.

Derin tabanlı plastik parçalarda, plastik enjeksiyon kalıbında vakum negatif basıncının oluşmasını önlemek için uygun kalıptan çıkarma havası giriş kanalları ayarlanmalıdır.

Plastik enjeksiyon kalıbındaki ana taşıyıcı, kapı malzemesinin tamamen katılaşmadan kalıptan çıkarılabilmesine olanak sağlayacak kadar büyük olmalıdır; bu, kalıptan çıkarmaya elverişlidir.

Plastik enjeksiyon kalıbında, yolluk burcu ile nozul arasındaki bağlantı, soğukta sertleşen malzemenin sürüklenerek plastik parçanın sabit kalıba yapışmasını önlemelidir (sıcak yolluklu sistemlerde uygulanmaz).

- Plastik Ürün Üretiminde Malzeme Yönleri

Geri dönüştürülmüş malzeme içeriğinin çok yüksek olması, plastik parçaların mukavemetinin çok düşük olmasına neden olur. Bu durum, plastik ürün üretiminde önemli bir faktör olabilir.

Aşırı nem, bazı plastiklerin su buharıyla kimyasal reaksiyona girmesine, mukavemetinin azalmasına ve plastik parçalarda çatlakların oluşmasına neden olur.

Malzemenin işleme ortamına uygun olmaması, kalitesinin düşük olması ve kirlenmesi plastik ürünlerde çatlamalara neden olabilir.

- Plastik Parça Üretiminde Makine Yönleri

Plastik parça üretiminde kullanılan enjeksiyon kalıplama makinesinin plastikleştirme kapasitesi uygun olmalıdır. Kapasite çok düşükse, plastikleştirme yetersiz kalır ve malzemeler tam olarak karışamaz, bu da plastik parçaların kırılgan olmasına neden olur. Kapasite çok yüksekse, malzeme bozulabilir.

II. Enjeksiyon Kalıplı Plastik Parçalarda Kabarcıkların Neden Analizi

Plastik enjeksiyon kalıplamada enjeksiyon enerjisinin (basınç, hız, zaman ve malzeme miktarı) artırılması ve kalıp dolumunun tam olması için geri basıncın artırılması önemlidir.

Akışı düzgün hale getirmek için malzeme sıcaklığını artırmak, büzülmeyi azaltmak için malzeme sıcaklığını düşürmek ve özellikle vakum kabarcığının oluştuğu konumdaki yerel kalıp sıcaklığı olmak üzere kalıp sıcaklığını uygun şekilde artırmak, plastik parçalardaki kabarcıklarla başa çıkmada önemli adımlardır.

Plastik enjeksiyon kalıp tasarımında kabarcık oluşumunu önlemek için, plastik parçanın kalın kısmına kapının yerleştirilmesi, nozul, kanal ve kapının akış koşullarının iyileştirilmesi ve basınç tüketiminin azaltılması gerekir.

Kalıp ayırma yüzeyinde düzgün egzoz sağlanması ve plastik enjeksiyon kalıbının kilit noktalarında egzoz durumunun iyileştirilmesi, plastik parçalarda kabarcık oluşumunu önleyebilir.

III. Enjeksiyon Kalıplı Plastik Parçalarda Çarpılma ve Deformasyonun Neden Analizi

- Kalıp Üretiminde Kalıp Yönleri

Plastik parçaların ürün yapısı tasarlanırken, plastik parçanın duvar kalınlığı mümkün olduğunca homojen olmalıdır. Bu, plastik enjeksiyon kalıp tasarımının temel bir ilkesidir.

Plastik enjeksiyon kalıbındaki soğutma sisteminin tasarımı, kalıp boşluğunun her bir parçasının sıcaklığını eşitlemelidir. Yolluk sistemi, farklı akış yönleri ve büzülme oranlarından kaynaklanan çarpılmayı önlemek için malzeme akışını simetrik hale getirmelidir. Kalıplanması zor konumlara yakın alt ve ana yollukları uygun şekilde kalınlaştırarak boşluktaki yoğunluk, basınç ve sıcaklık farkını mümkün olduğunca ortadan kaldırmak, plastik enjeksiyon kalıp tasarımında önemlidir.

Plastik parçanın duvar kalınlığının geçiş bölgeleri ve köşeleri yeterince pürüzsüz olmalı, kalıptan iyi ayrılabilir olmalı, örneğin çekiş açısı artırılmalı, kalıp yüzey parlatması iyileştirilmeli, püskürtme sistemi dengede tutulmalıdır.

Plastik enjeksiyon kalıbında eğrilmeyi önlemek için iyi bir egzoz gereklidir.

Plastik parçanın duvar kalınlığının artırılması veya eğilme önleyici yönde kaburga eklenmesi, plastik parçanın eğilme önleme kabiliyetini artırabilir.

- Plastik Ürün Üretiminde Plastik Yönleri

Kristalin plastikler, kristalin olmayan plastiklere göre daha yüksek bir eğilme ve deformasyon olasılığına sahiptir. Ayrıca, kristalin plastikler, soğuma hızının artmasıyla kristallik derecesinin azaldığı ve büzülme hızının azaldığı kristalleşme sürecinden yararlanarak eğilme ve deformasyonu düzeltebilirler. Plastiklerin bu özelliği, plastik ürün üretiminde dikkate alınması gereken önemli bir özelliktir. - Plastik Enjeksiyon Kalıplamada İşleme Yönleri

Aşırı yüksek enjeksiyon basıncı, çok uzun tutma süresi, çok düşük erime sıcaklığı ve çok yüksek hız, iç gerilimi artıracak ve plastik parçalarda eğrilme ve deformasyona neden olacaktır.

Kalıp sıcaklığının çok yüksek ve soğutma süresinin çok kısa olması, plastik parçanın kalıptan çıkarılma sırasında aşırı ısınmasına ve fırlatma deformasyonuna neden olur.

Minimum dolum miktarının korunması koşuluyla, yoğunluğu azaltmak ve iç gerilme oluşumunu sınırlamak için vida dönüş hızını ve geri basıncı azaltmak, plastik enjeksiyon kalıplamada bir işleme tekniğidir.

Gerektiğinde eğilme ve deformasyona meyilli plastik parçalar kalıptan çıkarıldıktan sonra tekrar kalıplanabilir veya kalıptan çıkarıldıktan sonra tavlanabilir.

IV. Enjeksiyon Kalıplı Plastik Ürünlerde Renk Çizgileri, Renk Çizgileri ve Renk Lekelerinin Analizi

Besleme bölümünün sıcaklığının, özellikle besleme bölümünün arka ucundaki sıcaklığın, erime bölümünün sıcaklığına yakın veya biraz daha yüksek olacak şekilde artırılması, böylece masterbatch erime bölümüne girdiğinde mümkün olan en kısa sürede eriyebilir, inceltici ile homojen karışmayı destekler ve sıvı halde karışma şansını artırır, plastik enjeksiyon kalıplamada renkle ilgili sorunlara yönelik bir çözümdür.

Belirli bir vida dönüş hızı koşulunda, namludaki eriyik sıcaklığı ve kesme etkisinin iyileştirilmesi için geri basıncın artırılması da plastik ürünlerde daha homojen renk elde edilmesine yardımcı olabilir.

V. Enjeksiyon Kalıplı Plastik Parçalarda Büzülme ve Çökme İzlerinin Neden Analizi

- Plastik Parça Üretiminde Makine Yönleri

Nozul deliği çok büyükse, eriyik geri akışı meydana gelir ve plastik parçalarda büzülmeye neden olur. Nozul deliği çok küçükse, direnç büyük ve malzeme miktarı yetersiz olur ve bu da büzülmeye neden olur.

Yetersiz sıkıştırma kuvveti, plastik parçalarda çapaklanmaya neden olarak büzülmeye de yol açar. Plastik parça üretiminde sıkıştırma sisteminde bir sorun olup olmadığını kontrol etmek önemlidir.

Yetersiz plastikleştirme miktarı. Plastikleştirme kapasitesi daha yüksek bir makine seçmek ve vida ve kovanın aşınmış olup olmadığını kontrol etmek, plastik parça üretiminde önemli adımlardır.

- Kalıp Üretiminde Kalıp Yönleri

Plastik parçaların ürün tasarımı, tutarlı bir büzülme sağlamak için tek tip bir duvar kalınlığı sağlamalıdır. Bu, plastik enjeksiyon kalıp tasarımının önemli bir yönüdür.

Plastik enjeksiyon kalıbının soğutma ve ısıtma sistemleri tüm parçalarda aynı sıcaklığı sağlamalıdır.

Plastik enjeksiyon kalıbının yolluk sistemi engelsiz olmalı ve direnç çok büyük olmamalıdır. Örneğin, ana yolluk, alt yolluk ve yolluk boyutları uygun, yüzey kalitesi yeterli ve geçiş alanı ark geçişli olmalıdır.

İnce cidarlı plastik parçalarda, düzgün malzeme akışını sağlamak için sıcaklığın artırılması, kalın cidarlı plastik parçalarda ise kalıp sıcaklığının düşürülmesi etkili önlemlerdir.

Kapaklar tercihen plastik parçanın kalın cidarlı kısımlarına simetrik olarak yerleştirilmeli ve soğuk hava deposunun hacmi arttırılmalıdır.

- Plastik Ürün Üretiminde Plastik Yönleri

Kristalin plastikler, kristalin olmayan plastiklere göre daha fazla büzülür. İşleme sırasında, malzeme miktarını uygun şekilde artırmak veya plastiğe, kristalleşmeyi hızlandırmak ve büzülmeyi ve çökme izlerini azaltmak için çekirdekleştirici bir madde eklemek, plastik ürün üretiminde kullanılan yöntemlerdir. - Plastik Enjeksiyon Kalıplamada İşleme Yönleri

Namlu sıcaklığı çok yüksekse, hacim değişimi, özellikle ön fırın sıcaklığı büyük olur. Akışkanlığı düşük plastiklerde, plastik enjeksiyon kalıplamada düzgün bir akış sağlamak için sıcaklığın uygun şekilde artırılması gerekir.

Enjeksiyon basıncı, hızı ve geri basınç çok düşük ve enjeksiyon süresi çok kısaysa, malzeme miktarı veya yoğunluğu yetersizdir ve büzülmeye neden olur. Basınç, hızı ve geri basınç çok yüksek ve süre çok uzunsa, çapaklanma meydana gelir ve büzülmeye neden olur.

Besleme miktarı, yani yastık çok büyükse enjeksiyon basıncını tüketir. Çok küçükse malzeme miktarı yetersizdir.

Yüksek hassasiyet gerektirmeyen plastik parçalarda, enjeksiyon ve tutma işlemi tamamlandıktan sonra, dış tabaka temel olarak yoğunlaşmış ve sertleşmiş, çekirdek kısmı ise henüz yumuşak ve plastik parça çıkarılabiliyorken, mümkün olduğunca erken kalıptan çıkarılıp, havada veya sıcak suda yavaşça soğumaya bırakılması, kullanımda herhangi bir olumsuzluk yaratmadan çekme ve çökme izlerinin daha az belirgin olmasını sağlayabilir.

VI. Enjeksiyon Kalıplı Plastik Ürünlerdeki Şeffaflık Kusurlarının Neden Analizi

Plastik ürünlerdeki şeffaflık kusurlarını çözmenin ilk adımı, gaz ve diğer kirliliklerin müdahalesini ortadan kaldırmak ve plastiğin tamamen kurutulmasıdır.

Malzeme sıcaklığının düşürülmesi, namlu sıcaklığının bölümler halinde ayarlanması ve kalıp sıcaklığının uygun şekilde artırılması faydalı olabilir.

Enjeksiyon basıncının artırılması ve enjeksiyon hızının azaltılması da durumu iyileştirebilir.

Plastik enjeksiyon kalıplamada şeffaflık sorunlarının çözümü için, ön plastikleştirme geri basıncının artırılması veya azaltılması ve vida dönüş hızının düşürülmesi yöntemleri kullanılmaktadır.

Yolluk ve boşluğun egzoz koşullarının iyileştirilmesi, nozul, yolluk ve geçitte oluşabilecek tıkanıklıkların temizlenmesi, kalıplama döngüsünün kısaltılması ve kalıptan çıkarıldıktan sonra tavlama yapılması, şeffaf plastik ürünlerdeki gümüş çizgilerinin giderilmesine yardımcı olabilir.

VII. Enjeksiyon Kalıplı Plastik Ürünlerde Renk Eşitsizliğinin Neden Analizi

Renklendiricinin zayıf difüzyonu, genellikle kapının yakınında desenlere neden olur. Bu durum, plastik enjeksiyon kalıp tasarımında daha iyi renklendirici dağılımı gerektirir.

Plastik veya renklendiricinin zayıf termal kararlılığı. Plastik ürün üretiminde rengin sabitlenmesi için üretim koşullarının, özellikle malzeme sıcaklığının, malzeme miktarının ve üretim döngüsünün sabitlenmesi çok önemlidir.

Kristalin plastiklerde, plastik ürünün her bir parçasının soğuma hızının tutarlı olması, duvar-kalınlık farkı büyük olan ürünlerde renk farkını maskelemek için renklendiricilerin kullanılması, duvar-kalınlığı nispeten homojen olan ürünlerde malzeme sıcaklığı ve kalıp sıcaklığının sabitlenmesi önemli önlemlerdir.

Plastik ürünün şekli ve kapağın şekli ve konumu, plastik dolum durumunu etkileyerek ürünün bazı kısımlarında renk farklılıklarına neden olabilir. Ürün tasarımında veya kapak konumunda değişiklik yapılması gerekebilir.

VIII. Enjeksiyon Kalıplı Plastik Ürünlerde Renk ve Parlaklık Kusurlarının Neden Analizi

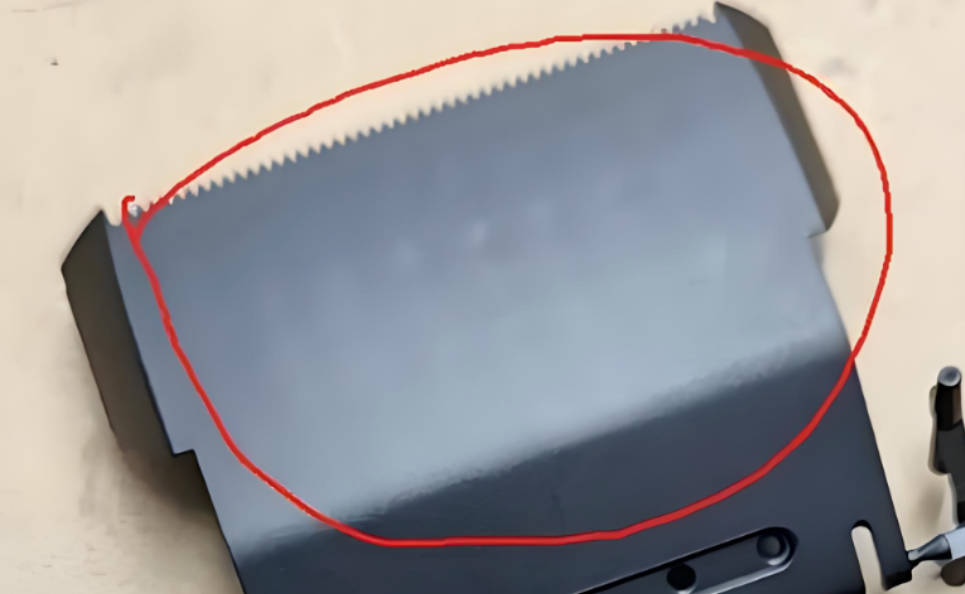

Poor mold surface finish, rust on the cavity surface, and poor mold exhaust can lead to color and gloss defects in plastic products.

Defects in the gating system of the plastic injection mold. Increasing the cold - slug well, increasing the runner, and polishing the main runner, sub - runner and gate can improve the situation.

Low material temperature and mold temperature can cause color and gloss problems in plastic products.

Low processing pressure, slow speed, insufficient injection time, and insufficient back - pressure result in poor compactness and a dull surface in plastic products.

Fully plasticizing the plastic, preventing material degradation, ensuring stable heating and sufficient cooling, especially for thick - walled plastic products, are important in plastic injection molding.

Preventing cold material from entering the plastic product, changing to a self - locking spring nozzle or lowering the nozzle temperature if necessary can solve color and gloss issues.

Excessive use of recycled material, poor quality of plastic or colorant, mixed with water vapor or other impurities can cause color and gloss defects.

Ensuring sufficient clamping force is necessary to avoid these defects in plastic products.

IX. Cause Analysis of Silver Streaks in Injection - Molded Plastic Parts

- Machine aspects in Plastic Parts Production

Wear of the barrel and screw, or the existence of dead - flow areas at the rubber - passing head and rubber - passing ring, which are decomposed after being heated for a long time. This can be a problem in plastic parts production.

The heating system being out of control, resulting in excessive temperature and decomposition. Checking heating elements such as thermocouples and heating coils is necessary. Improper screw design can also introduce air.

- Mold aspects in Mold Manufacturing

Poor exhaust in the plastic injection mold can cause silver streaks in plastic parts.

High friction resistance in the runner, gate and cavity of the plastic injection mold causes local overheating and decomposition.

Unbalanced distribution of gates and cavities, and unreasonable cooling systems in the plastic injection mold will cause uneven heating, resulting in local overheating or blocking of the air passage.

Leakage of the cooling passage into the cavity can lead to silver streaks in plastic parts.

- Plastic aspects in Plastic Products Production

Plastiğin yüksek nem oranı, geri dönüştürülmüş malzemenin aşırı oranda eklenmesi veya plastik ürün üretiminde zararlı hurdaların bulunması (hurdalar son derece kolay ayrışır) gümüş çizgilerine neden olabilir.

Atmosferden veya boyadan nemi emerek. Boyayı kurutmak ve makineye bir kurutucu takmak faydalı olabilir.

Plastiğe eklenen yağlayıcıların, stabilizatörlerin vb. aşırı veya dengesiz karışması veya plastiğin kendisinin uçucu çözücüler içermesi. Karıştırılmış plastiklerin ısıtma derecesini dengelemenin zor olması durumunda da ayrışma meydana gelebilir.

Plastiğin kirlenip diğer plastiklerle karışması, plastik parçalarda gümüş çizgilerin oluşmasına neden olabilir.

- Plastik Enjeksiyon Kalıplamada İşleme Yönleri

Sıcaklık, basınç, hız, geri basınç ve eriyik motor hızının çok yüksek ayarlanması ayrışmaya neden olur. Basınç ve hız çok düşük olduğunda, enjeksiyon süresi ve bekletme süresi yetersiz kalır ve geri basınç çok düşük olduğunda, yüksek basınç elde edilemediğinden yoğunluk yetersiz kalır ve gaz çözünemez, bu da gümüş çizgilere neden olur. Sıcaklık, basınç, hız ve sürenin uygun şekilde ayarlanması ve çok kademeli enjeksiyon hızının benimsenmesi plastik enjeksiyon kalıplamada önemlidir.

Düşük sırt basıncı ve yüksek dönüş hızı, havanın namluya girmesine ve ardından kalıba girmesine olanak tanır

- Eriyikle birlikte, uzun çevrim süreleri eriyiğin namluda çok uzun süre ısıtılmasına ve ayrışmasına neden olarak gümüş çizgilerinin oluşmasına yol açabilir.

Yetersiz malzeme miktarı, çok büyük besleme yastığı, çok düşük malzeme sıcaklığı veya çok düşük kalıp sıcaklığı, malzeme akışını ve kalıplama basıncını etkileyerek plastik parçalarda gümüş çizgilerin oluşmasına neden olur.

Enjeksiyon Kalıplı Plastik Parçalarda Kaynak Çizgilerinin X. Neden Analizi

- Erimiş plastik, plastik enjeksiyon kalıbının boşluğunda, ek parçalar, delikler, akış hızları tutarsız alanlar veya dolgu malzemesi akışının kesintiye uğradığı bölgelerle karşılaştığında birden fazla tel halinde birleştiğinde, eksik füzyon nedeniyle doğrusal kaynak çizgileri oluşur. Ayrıca, kapı jet dolumu gerçekleştiğinde de kaynak çizgileri oluşur. Kaynak çizgilerinin mukavemeti ve diğer özellikleri çok zayıftır. Başlıca nedenler aşağıdaki gibi analiz edilebilir:

- Plastik Enjeksiyon Kalıplamada İşleme Yönleri

Düşük enjeksiyon basıncı ve hızı, düşük namlu sıcaklığı ve kalıp sıcaklığı, kalıba giren eriyiğin çok erken soğumasına ve plastik parçalarda kaynak çizgilerinin oluşmasına neden olur.

Enjeksiyon basıncı ve hızı çok yüksek olduğunda jetleme meydana gelir ve kaynak çizgileri oluşur.

Plastik viskozitesini azaltmak ve yoğunluğu artırmak için dönme hızını ve geri basıncı artırmak kaynak izlerinin azaltılmasına yardımcı olabilir.

Plastiğin iyi kurutulması, daha az geri dönüştürülmüş malzeme kullanılması ve aşırı veya kalitesiz kalıp sökücü maddelerden kaçınılması, plastik parçalarda kaynak izlerinin oluşmasını önleyebilir.

Kaynak hatlarıyla başa çıkmada, sıkıştırma kuvvetini azaltarak egzozu kolaylaştırmak da faydalı olabilir.

- Kalıp Üretiminde Kalıp Yönleri

Plastik enjeksiyon kalıbının aynı boşluğunda çok fazla kapak bulunuyor. Kapak sayısını azaltmak, simetrik olarak düzenlemek veya kaynak hatlarına mümkün olduğunca yakın yerleştirmek bir çözüm olabilir.

Kaynak hattında egzoz yetersiz. Plastik enjeksiyon kalıbına egzoz sistemi kurulması gerekiyor.

Yolluk çok büyükse, yolluk sistemi uygun boyutta değilse. Yolluk ayarlanırken, eriyiğin ek parça deliklerinin etrafından akmasını önlemek veya mümkün olduğunca az ek parça kullanmak faydalı olabilir.

Aşırı duvar kalınlığı değişimi veya çok ince duvar kalınlığı. Plastik parçanın duvar kalınlığını homojen hale getirmek kaynak izlerini azaltabilir.

Gerektiğinde kaynak hattını plastik parçadan (flaş bloğu) ayırmak için kaynak hattına bir füzyon kuyusu yerleştirilmesi etkili bir önlem olabilir.

- Plastik Ürün Üretiminde Plastik Yönleri

Akışkanlığı veya ısı hassasiyeti zayıf olan plastiklerde, plastik ürün üretiminde uygun yağlayıcıların ve stabilizatörlerin eklenmesi faydalı olabilir.

Eğer plastik çok fazla kirlilik içeriyorsa, onu daha kaliteli plastikle değiştirmek gerekebilir.

XI. Enjeksiyon Kalıplı Plastik Parçalarda Titreşim İzlerinin Neden Analizi

- PS gibi sert plastik parçaların yüzeyinde, kapıya yakın kısımda, kapının merkezinde yoğun dalgalanmalar oluşur; bunlara bazen titreşim izleri denir. Bunun nedeni, eriyik viskozitesi çok yüksek olduğunda ve kalıbı durgun bir akış halinde doldurduğunda, ön uç malzemesinin boşluk yüzeyiyle temas ettiğinde hızla yoğunlaşıp büzülmesi ve ardından eriyiğin büzülen soğuk malzemeyi genişleterek ilerlemeye devam etmesidir. Bu süreçteki sürekli değişim, yüzey titreşim izleri oluşturur.

- Çözümler:

Özellikle nozul sıcaklığı olmak üzere namlu sıcaklığının artırılması ve ayrıca kalıp sıcaklığının artırılması titreşim izlerini azaltabilir.

Enjeksiyon basıncını ve hızını artırarak kalıp boşluğunu hızlı bir şekilde doldurmak etkili bir çözümdür.

Aşırı direnci önlemek için koşucunun ve kapının boyutunu iyileştirmek yardımcı olabilir.

Plastik enjeksiyon kalıbında iyi bir egzoz sağlamak ve yeterince büyük bir soğuk - slug kuyusu ayarlamak da önemlidir.

XII. Enjeksiyon Kalıplı Plastik Parçalarda Şişme ve Kabarmanın Neden Analizi

- Bazı plastik parçalar, kalıptan çıkarıldıktan kısa bir süre sonra, metal ek parçaların arka tarafında veya özellikle kalın parçalarda şişme veya kabarcıklanma meydana gelir. Bunun nedeni, tamamen soğutulup sertleştirilmemiş plastiğin, iç basınç altında gaz salınımı nedeniyle genleşmesidir.

- Çözümler:

Etkili soğutma: Kalıp sıcaklığını düşürür, kalıp açma süresini uzatır, malzemenin kurutma ve işleme sıcaklığını düşürür.

Dolum hızının düşürülmesi, kalıplama döngüsünün kısaltılması ve akış direncinin azaltılması.

Tutma basıncını ve süresini artırmak.

Plastik parça duvarının çok kalın olduğu veya duvar kalınlığı varyasyonunun fazla olduğu durumların iyileştirilmesi.